Eine Rückrufaktion ist der Worst Case für jedes Unternehmen. Sie verursacht enorme Kosten und sorgt für negative Schlagzeilen. Rückrufaktionen sind durchaus keine Seltenheit. Laut Statistik gibt es allein in Deutschland ca. 300 Produktrückrufe und über 2.000 Rapex-Meldungen der Europäischen Mitgliedsstaaten jährlich. Durch die Nacharbeit in der Produktion entstehen Kosten, die schnell im zweistelligen Millionenbereich liegen können. Eine Reduzierung dieser Szenarien um nur 1% bedeutet eine enorme Kostenersparnis.

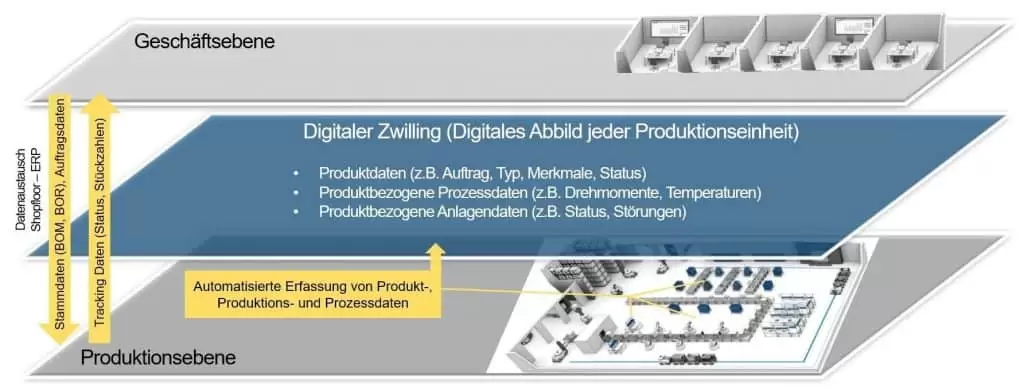

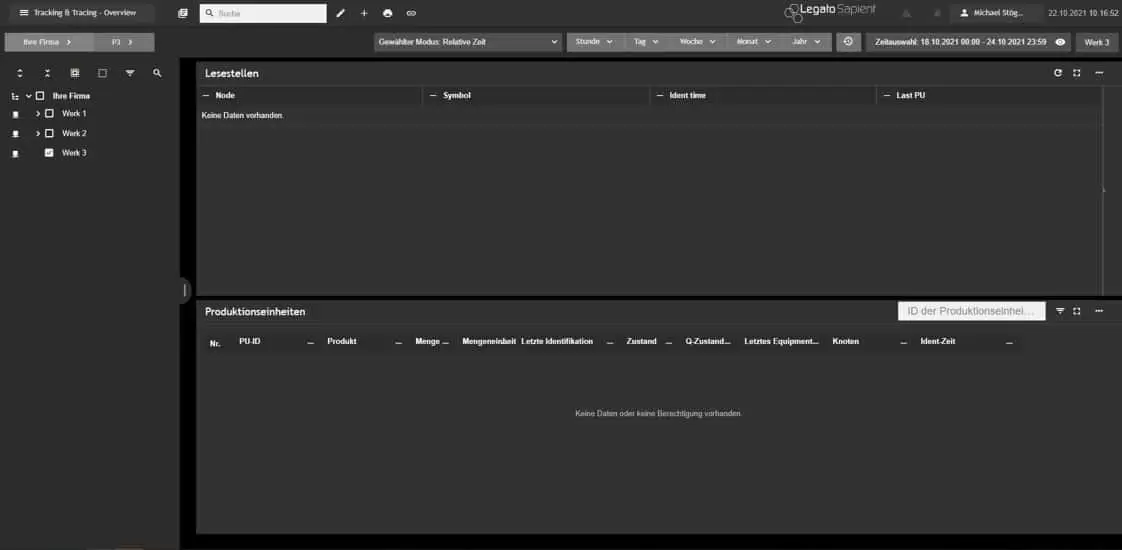

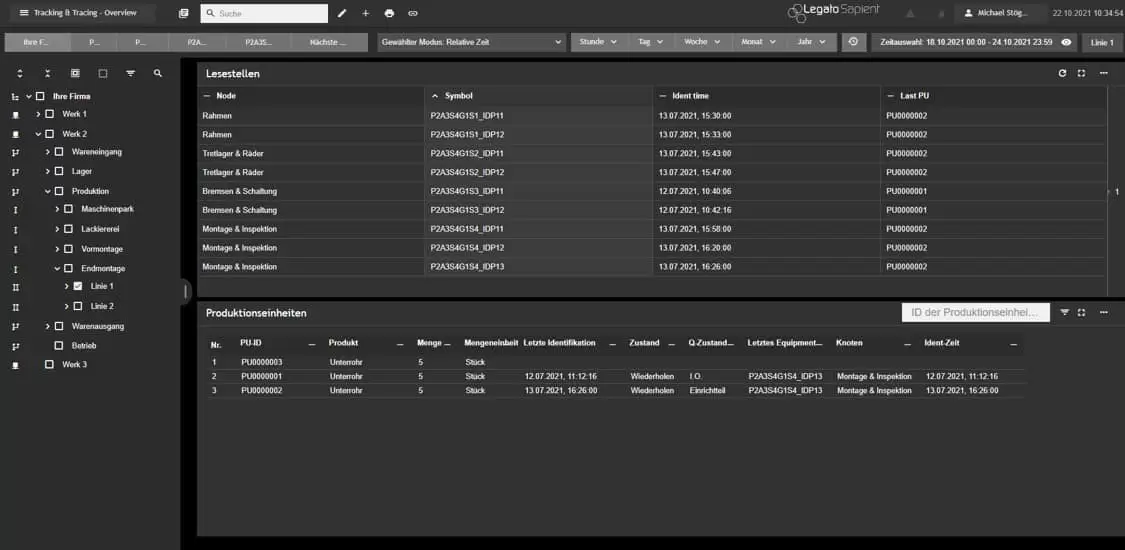

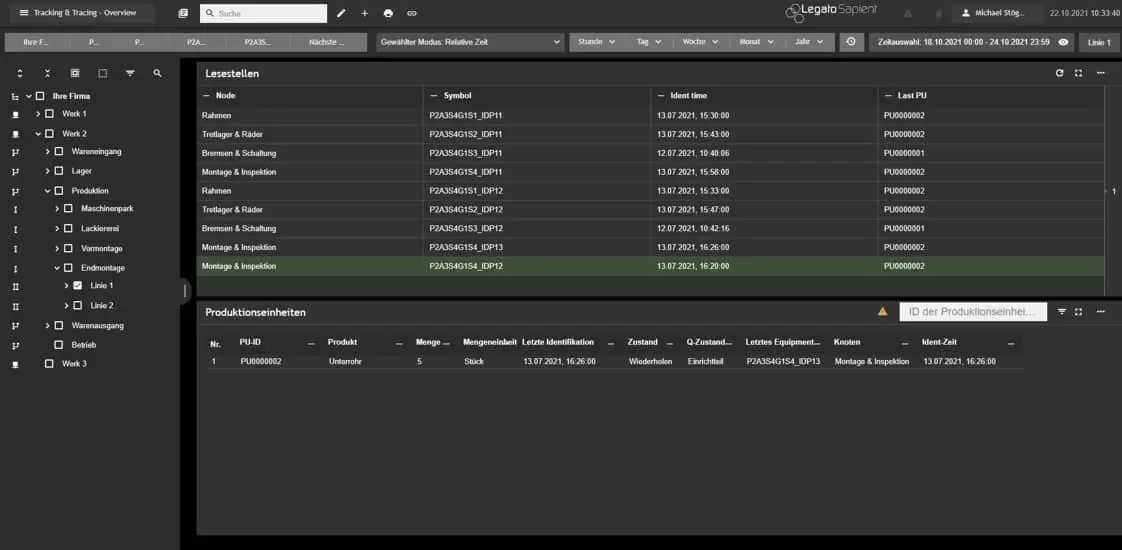

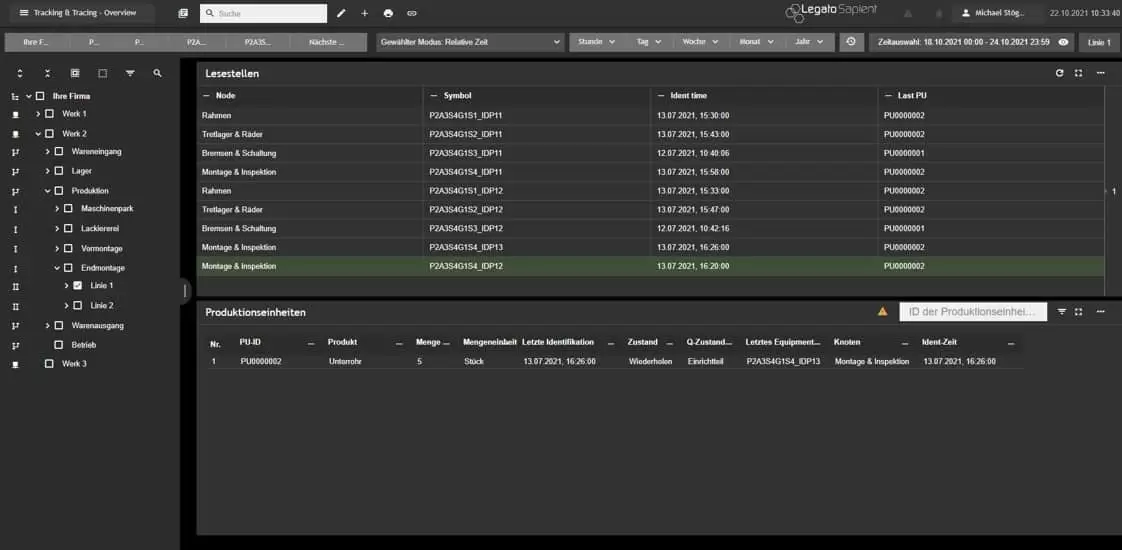

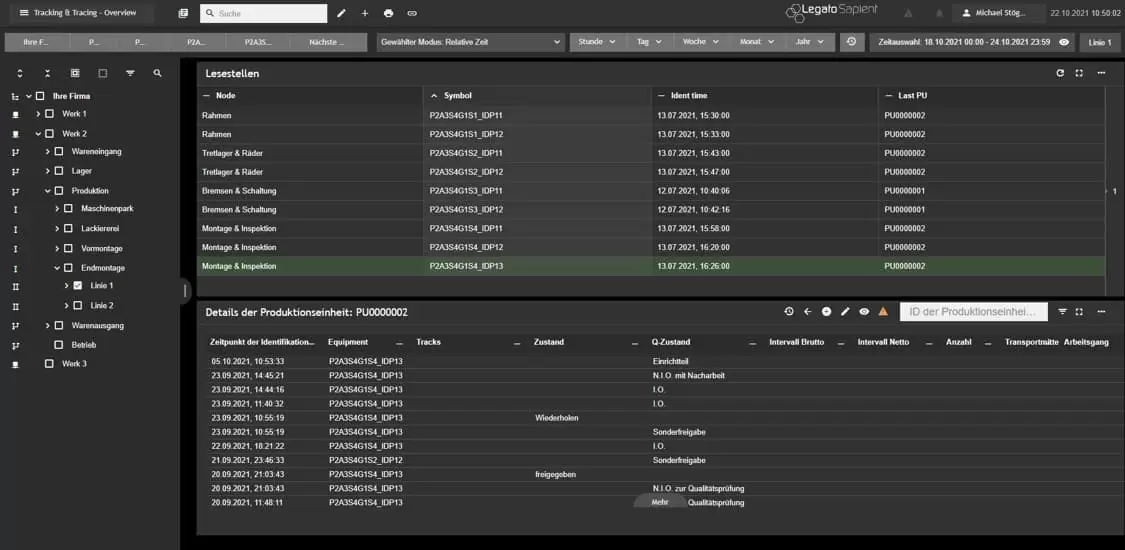

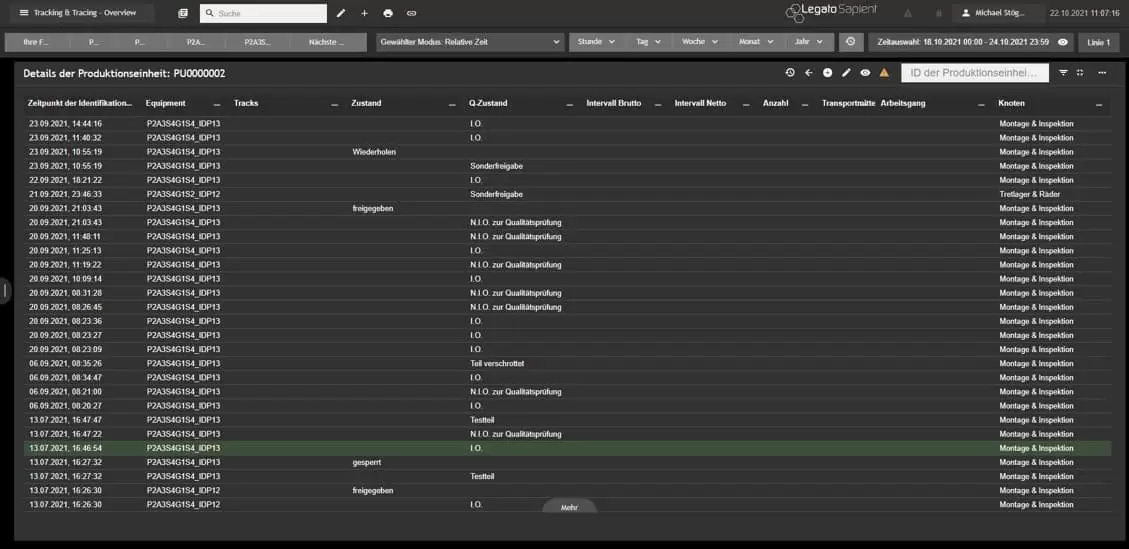

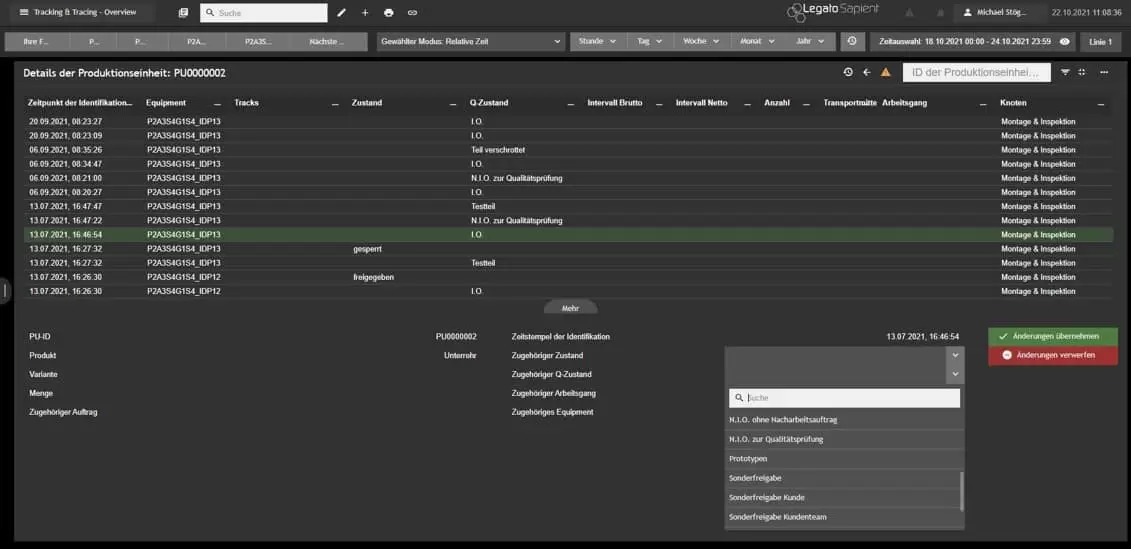

Im Idealfall erkennen Sie Qualitätsprobleme in der Produktion frühzeitig und leiten sofortige Maßnahmen ein. Ist eine Rückrufaktion oder Nacharbeit trotz allem notwendig, müssen sie schnell und zielgerichtet erfolgen. Automatisierte Track- und Trace-Lösungen sind notwendig, um die Rückverfolgung (Traceability) von Bauteilen in der Produktion zu ermöglichen.

Vorteile einer Traceability MES-Software:

- Rückverfolgung in der Produktion

- Transparenz vom Rohteil über den Produktionsprozess der Einzelteile bis hin zum Endprodukt

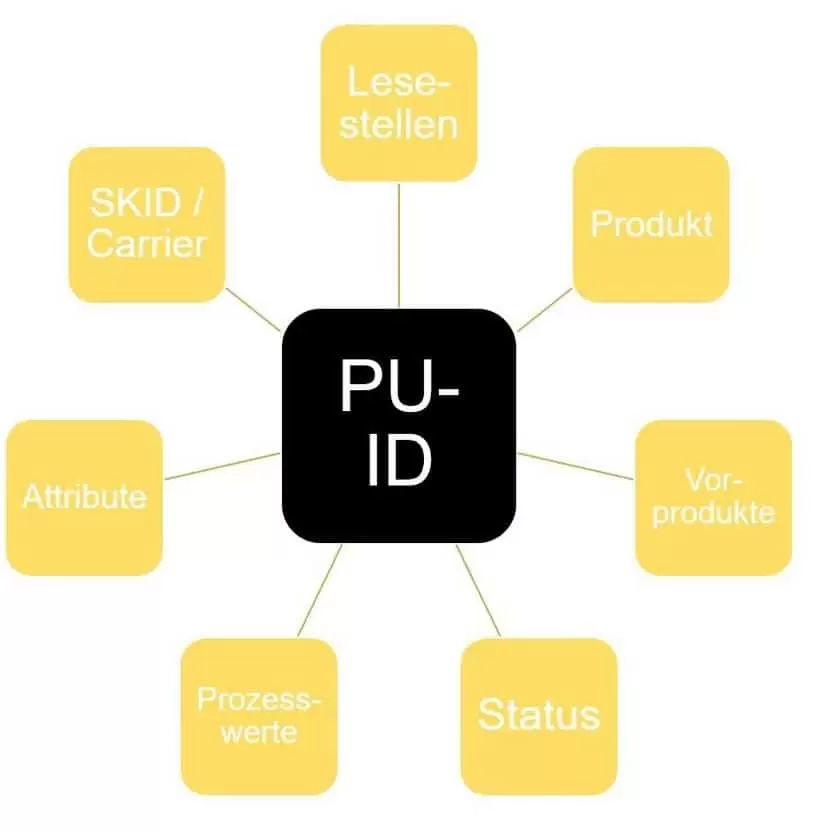

- Verknüpfung von Produktionsaufträgen mit eindeutigen Serialnummern der Einzelteile (Track & Trace-Etiketten, Barcodes, FINs, Los-, Serien- und Chargennummern, Data Matrix Codes oder ein RFID-Chip)

- Zuordnung nahezu jedes Datensatzes zu einem Produkt durch Track and Trace

Gerne zeigen wir Ihnen in einem persönlichen Gespräch die Vorteile unserer MES-Software Legato Sapient und beantworten Ihre Fragen im Detail.