Die Vorteile im Überblick:

- Umfassende Maschinendatenerfassung für heterogene und homogene Maschinenparks mit über 2000 Maschinen

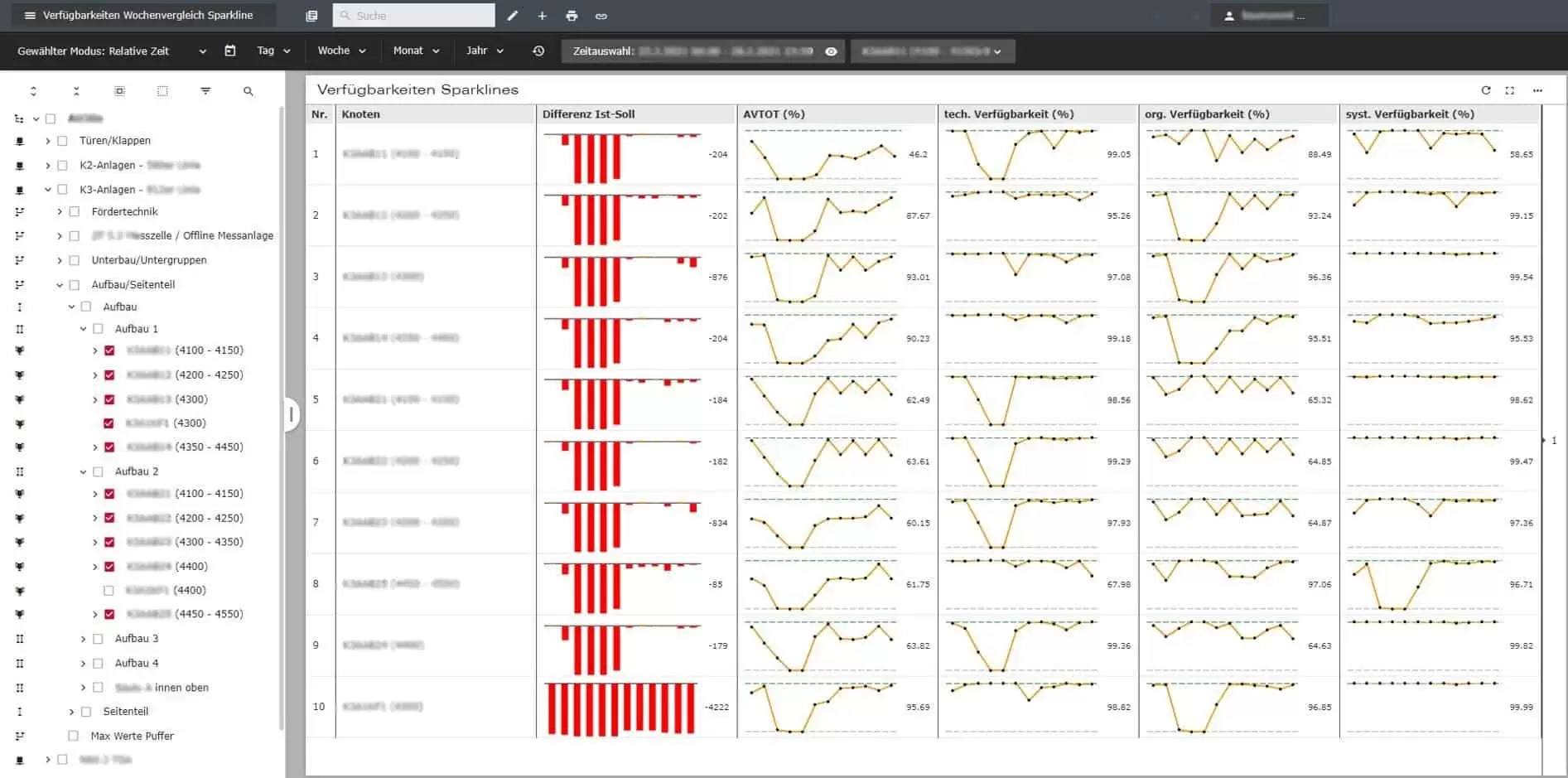

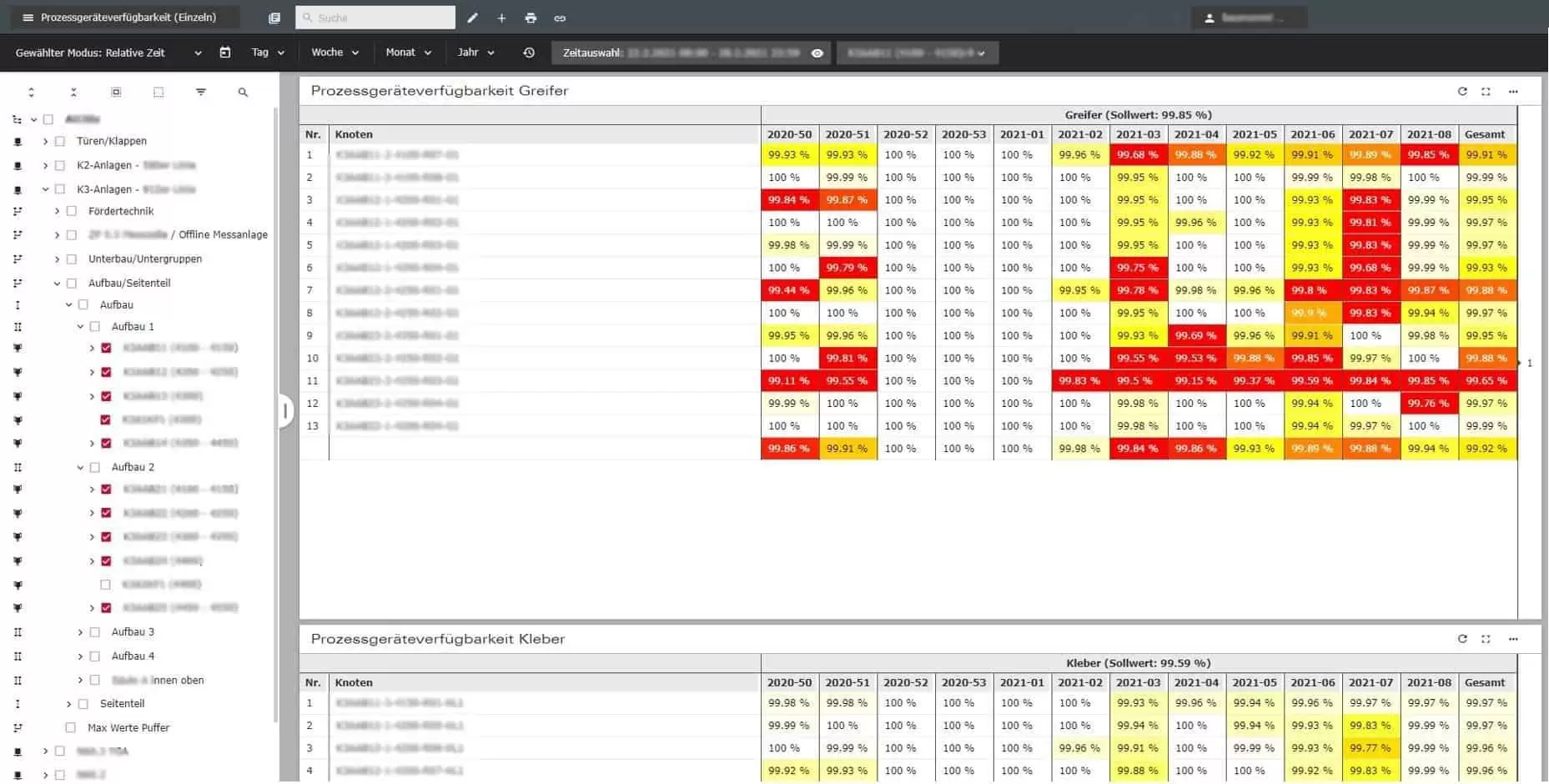

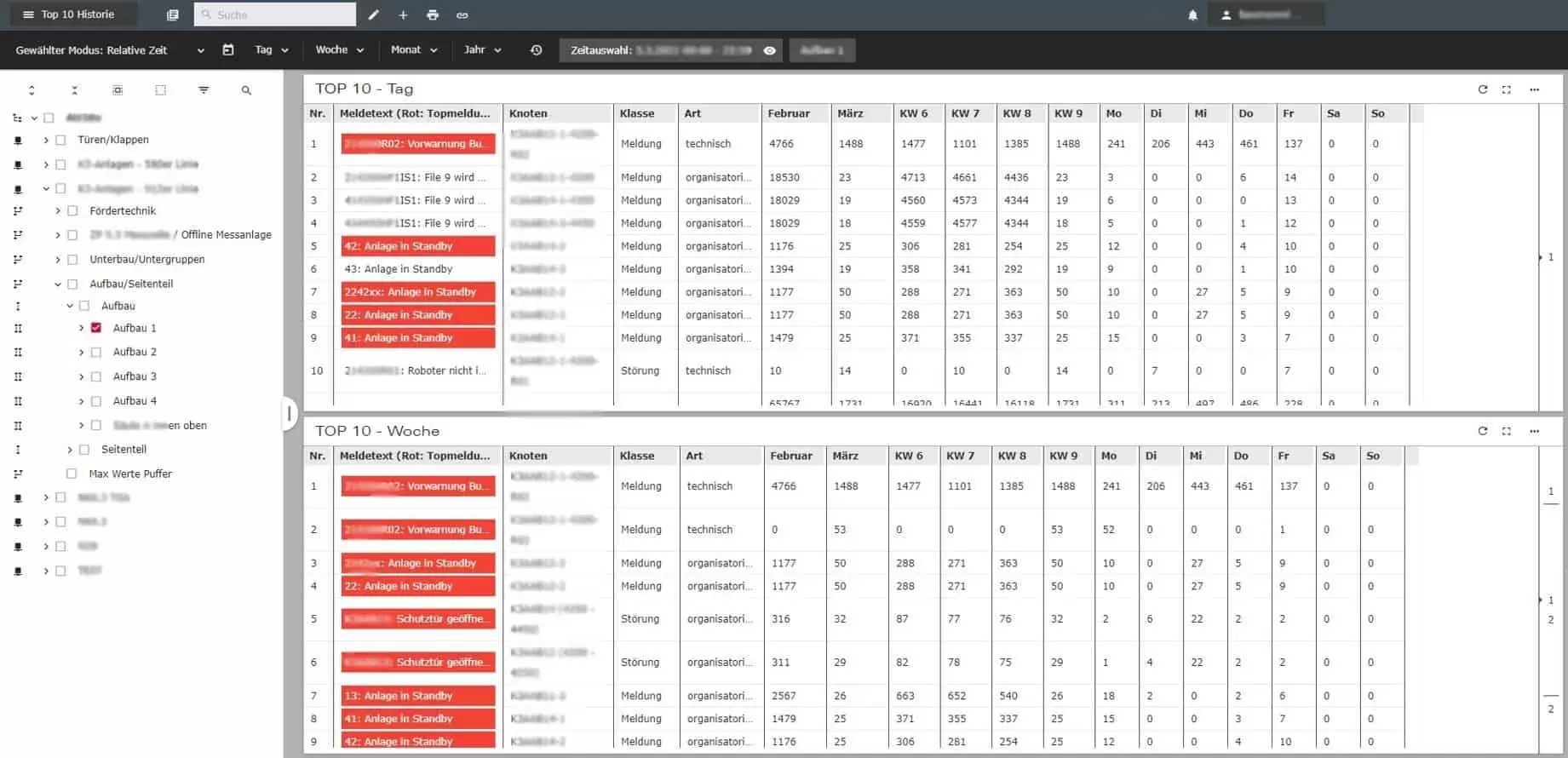

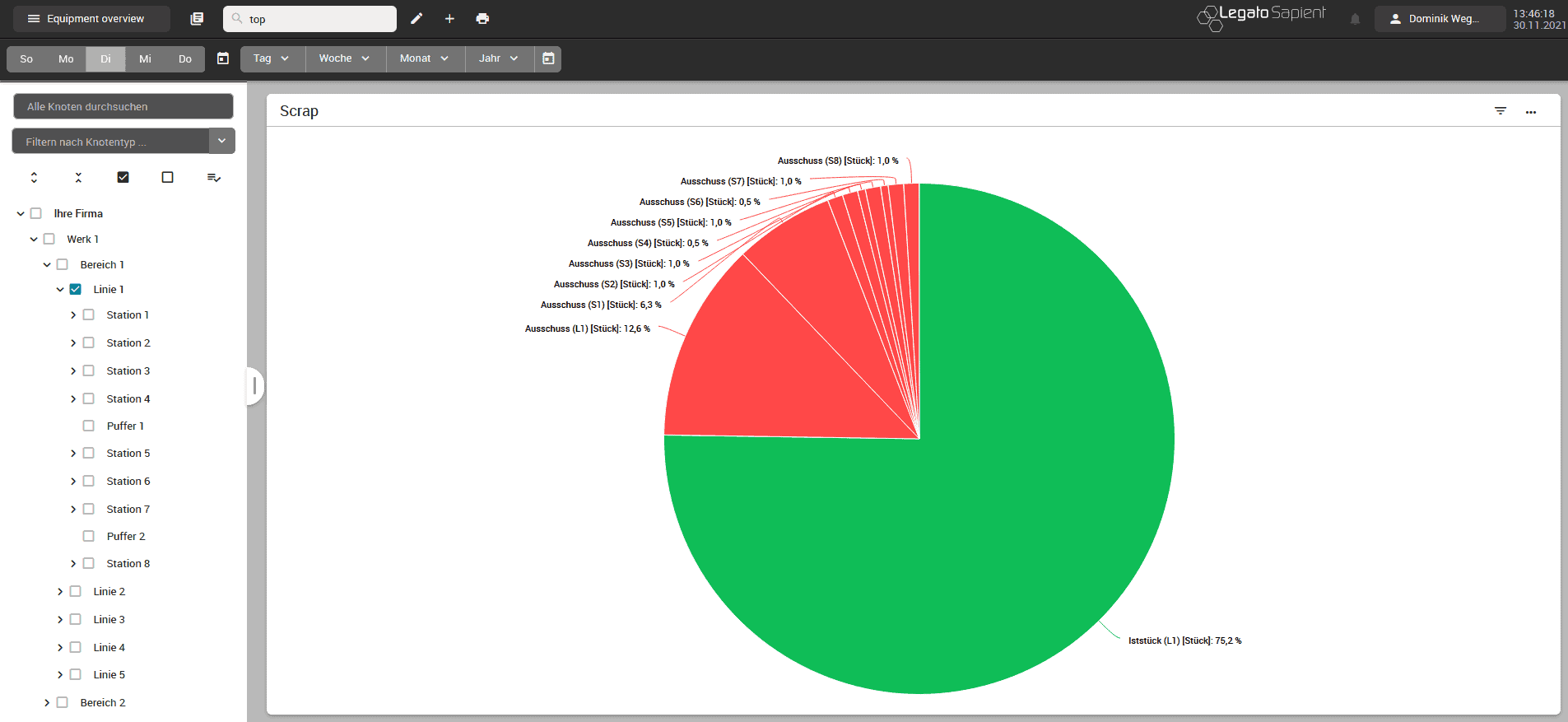

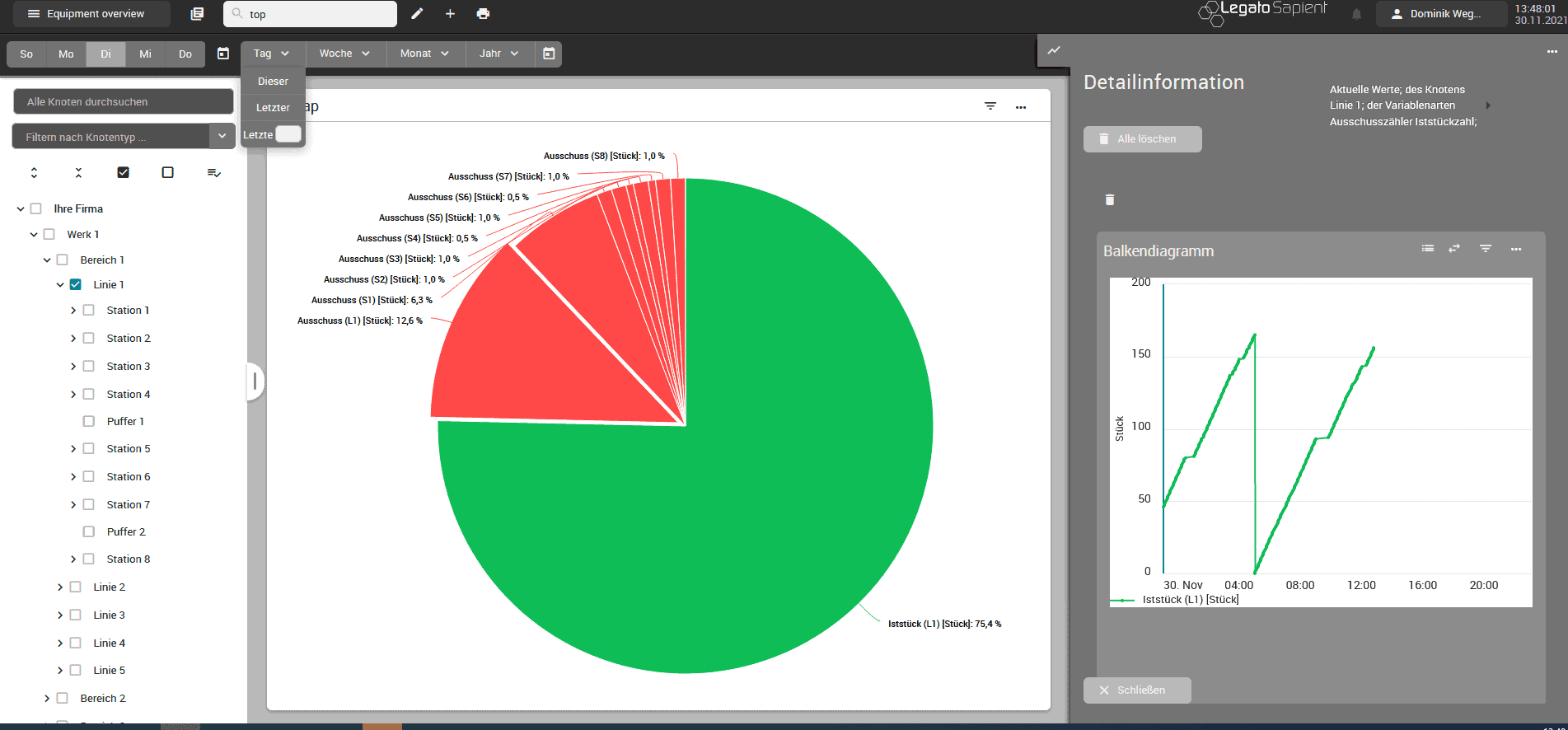

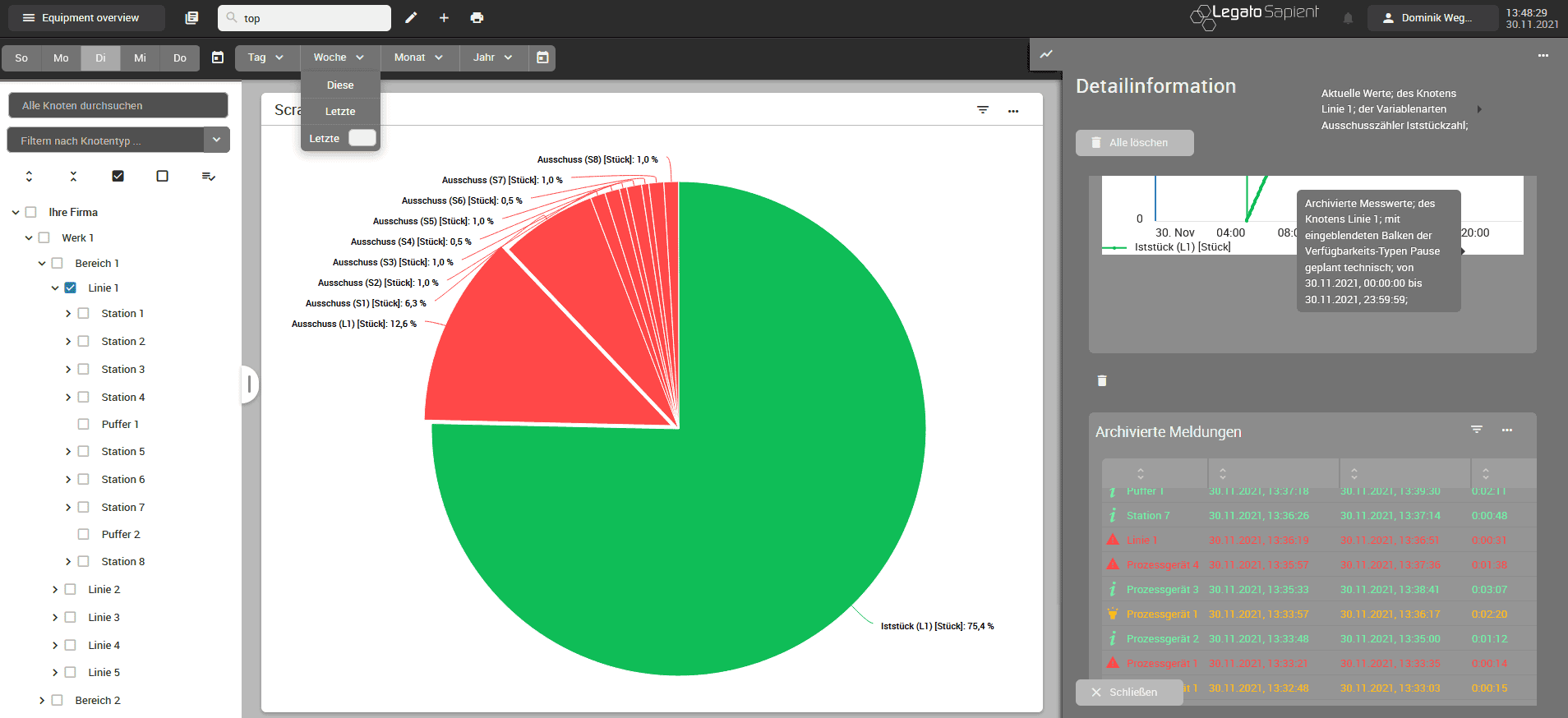

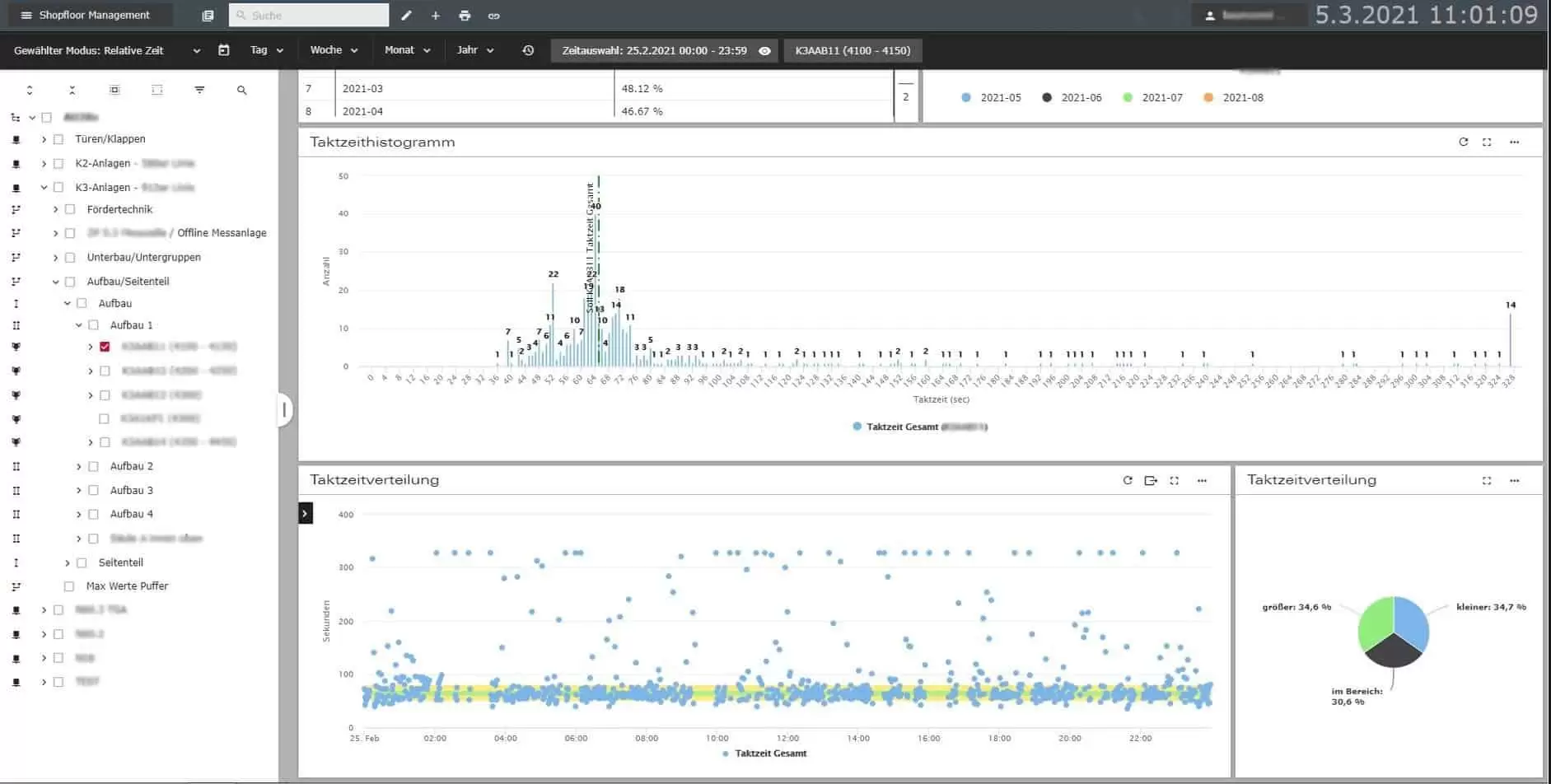

- Aussagekräftige OEE-Analyse mit Kennzahlen zu Ausbringung, Qualitätsrate, Anlagenverfügbarkeit, MTTR, MTBF, etc.

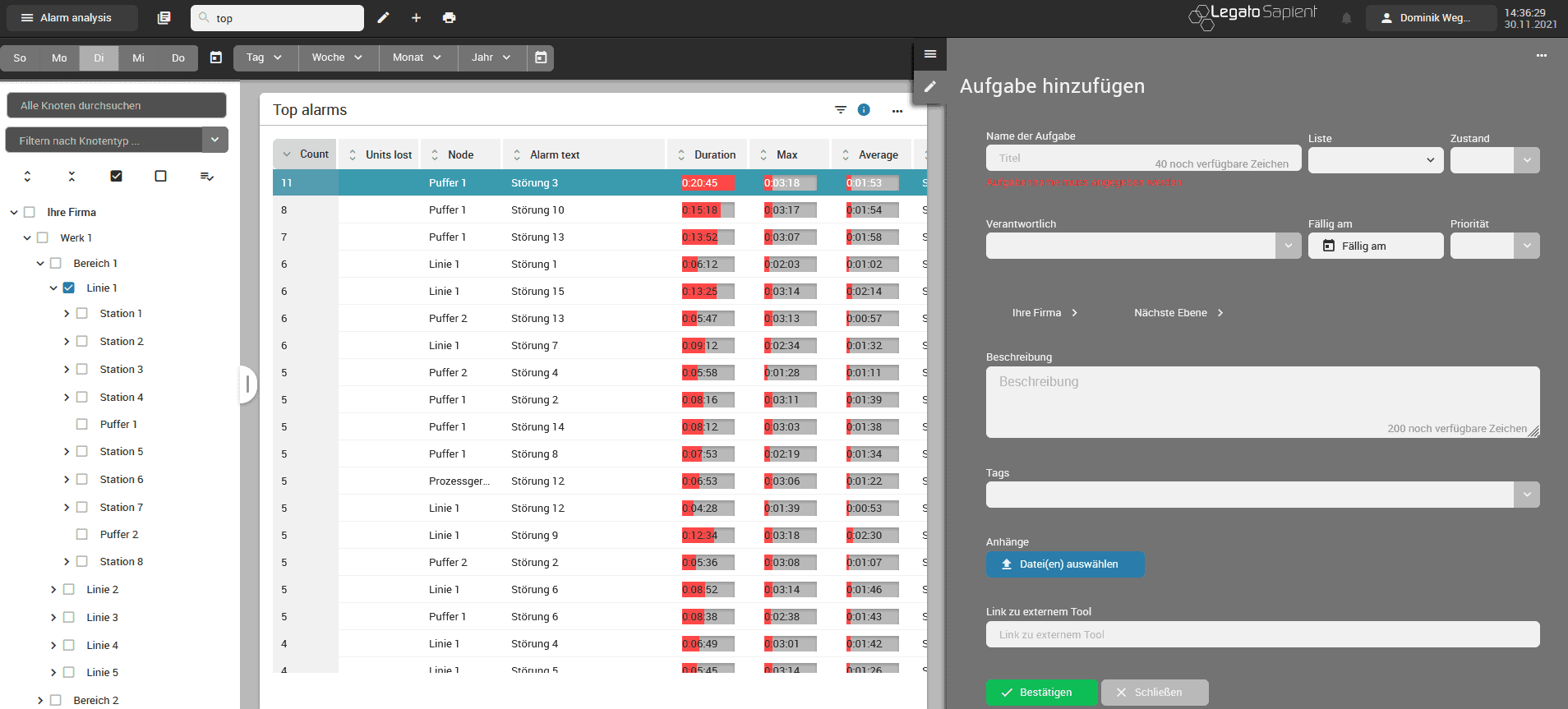

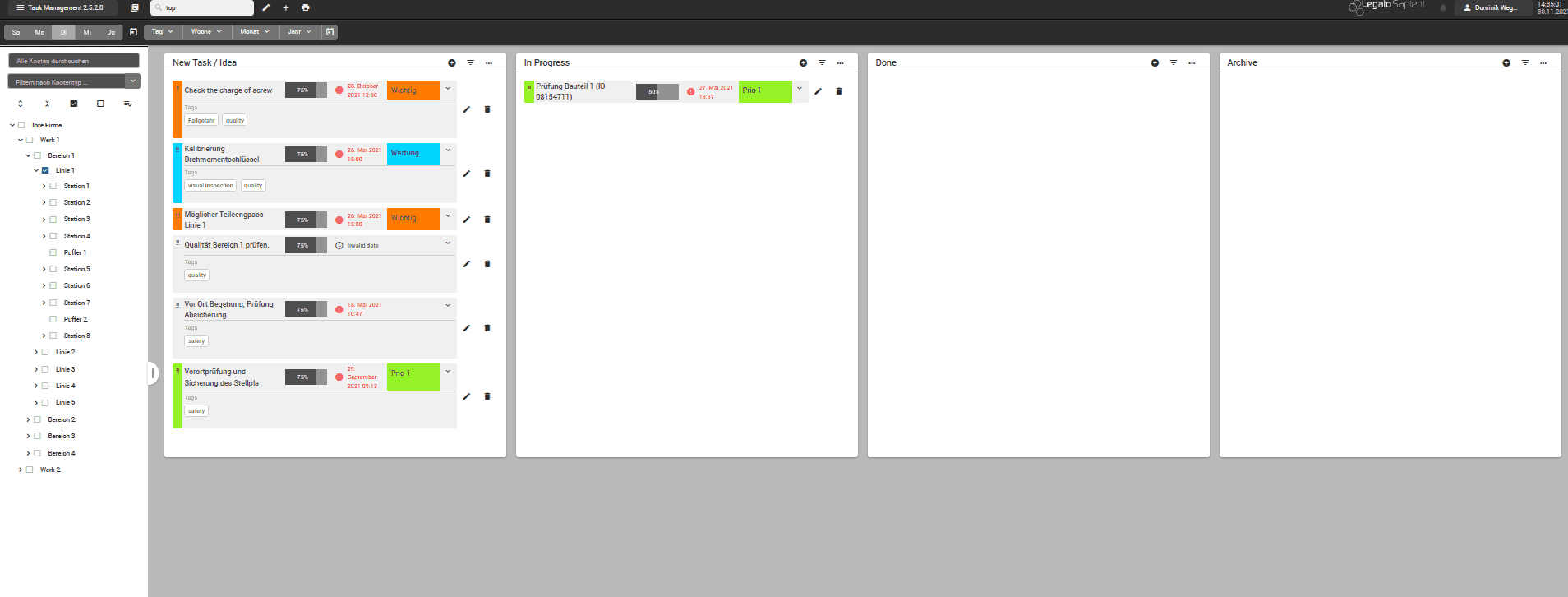

- Integriertes Aktions- und Maßnahmenmanagement

- Verkürzte Reaktionszeit bei Maschinenstillständen

- Verbesserung der Gesamtanlageneffektivität

- Vereinfachung der internen Kommunikation und Zusammenarbeit

Gerne stellen wir Ihnen Legato Sapient in einem persönlichen Termin vor und beantworten Ihre Fragen rund um die Nutzung unserer Software-Lösung.